製造工程

製品の生産から出荷まで

①まず着替えと着衣のトリミング

製造エリアに入場の際は抗菌・制電機能を備え異物混入対策のなされたユニホームに着替えます そして毛髪などを粘着ローラーにて取り除きます。

②手洗い、エアーシャワーと靴の履き替え

衛生的な生産空間を維持するために毎日すべてのスタッフがやり続けていかないといけません。

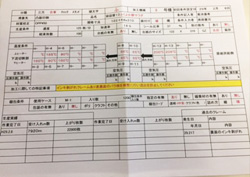

③仕様書の確認と製品の確認

多くのお客様より頂いた仕様書とお預かりしている製品の確認が最初の仕事です。同時に製品の汚染や損傷の有無の確認を行います。

④仮生産(型替え)

各商品毎の生産条件の記録や機械内に蓄積されたデーターを基に過去の生産と同条件にて製品を仕上げていきます。

⑤校正(製品確認)

品質基準書・各種チェック表を使い型振替者・確認者・機械担当者の三者にて製品が規格基準を満たしていることを確認しています

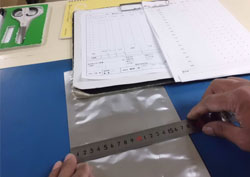

⑥生産開始

毎分100枚~300枚のペースで袋が生産されます。定期的な抜き取り検査(寸法・接着強度など)行うことで品質を管理していきます。

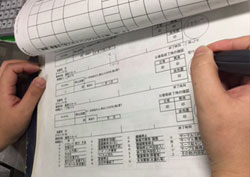

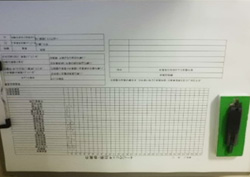

⑦トレーサビリティも重要です

生産開始からいろんな出来事を記録していきます。万一お客様から不具合のご指摘を受けても不具合範囲などが正確に判断できることが大切です。

⑧作業完了時に再度確認

作業完了時は最終的な品質確認を終えタグ付けされて出荷・納品を待ちます。

製品の保管と発送

①製品の保管

お客様からお預かりする原料・原紙・半製品・製品は、衛生的に管理されたラック倉庫に保管されます。

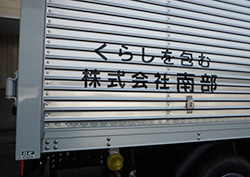

②自社便による納入

弊社保有のトラック(2台)が、大切な製品をお届けします。

③出荷の委託業務

お得意様への直送もお届け先様などの間違いが無いようにダブルチェックにて確認を行います。福山通運・ヤマト運輸・佐川急便の発送が行えます。

衛生管理の徹底

①衛生環境の管理

外部業者に委託して防虫管理・落下菌・塵埃測定等、客観的に衛生管理を行なっています。

②軟包装衛生協議会準認定工場

2013年より軟包装衛生協議会、準認定を頂きました。

自社衛生基準に基づき、人の出入り物の出入りも厳しく管理されています